т.: ЧЕРЕЗ ФОРМУ (Москва)

т.: НА САЙТЕ VELESSIB.RU (Сочи)

e-mail: info@VelesSib.ru

О компании

О компании

Контакты

Контакты

Задать вопрос

Задать вопрос

Оборудование для бассейнов, фонтанов и аквапарков

Оборудование для бассейнов, фонтанов и аквапарков

Опыт применения эпоксивинилэфирных смол для антикоррозионных работ

VelesSib.ru • Полезная информация • Опыт применения эпоксивинилэфирных смол для антикоррозионных работ

Проблема повышения срока службы технологического оборудования и других объектов нефтехимии вплоть до настоящего времени является весьма актуальной. Не меньшей проблемой является необходимость применения широкой номенклатуры антикоррозионных материалов, которые обладают невысокой надежностью в условиях комплексного воздействия физически и химически-активных веществ, абразивного износа поверхности, температуры и механических напряжений. Частые внезапные отказы оборудования нарушают стабильность технологических процессов и повышают себестоимость продукции. Многообразие коррозионных свойств промышленных сред химических производств требует применения материалов с высоким химическим сопротивлением. Для Новокуйбышевского нефтеперерабатывающего завода чрезвычайно важной проблемой является разрушение газоходов сернистого газа и серного ангидрида. В настоящее время срок жизни газохода составляет приблизительно 6 месяцев, а общие ежегодные затраты на проведение ремонтно-восстановительных работ составляют свыше 23 тысяч долларов. Эффективным способом борьбы с коррозией является использование коррозионно-стойких стеклопластиков, содержащих в своей структуре несколько функциональных слоев.

В России до настоящего времени практически отсутствовал опыт применения стеклопластиков для создания газоходов, сернистого газа и серного ангидрида. Причиной этого являлось отсутствие химически-стойких смол, обладающих достаточно высокой теплостойкостью. Появление на отечественном рынке сырья эпоксивинилэфирных смол Дион 9100, 9700 и т.п. позволило начать производство коррозионно-стойких стеклопластиковых изделий.

Теоретическая часть

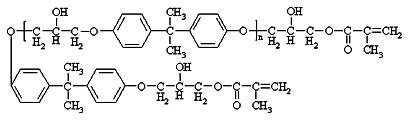

Эпоксивинилэфирная смола типа Дион 9100 является продуктом сополимеризации метакриловой кислоты и диановой эпоксидной смолы средней молекулярной массы, содержащей 50% стирола.

Степень полимеризации смолы может изменяться от 0 до 3.

Представленная формула смолы является общей для целого ряда марок серии Дион.

Формирование пространственной структуры при отверждении смолы протекает по свободнорадикальному механизму полимеризации.

Методика эксперимента

На НК НПЗ, спроектирован и введен в эксплуатацию, в августе 2003 года, стеклопластиковый газоход сернистого газа и серного ангидрида длиной 12 метров и внутренним диаметром 0,6 метра, который соединил промывные башни. Условие эксплуатации газохода включают вакуум от 50 до 70 мм водного столба, температура от 70 до 80 оС и содержание сернистого ангидрида до 20%.

Формованию газохода предшествовали комплексные испытания химически стойкого слоя в контролируемых лабораторных условиях и натурная экспозиция с размещением образцов в различных местах действующего газохода. При этом температура испытания составляла от 80 до 260 оС. Эти испытания показали перспективность стеклопластиков на основе Дион 9100 для изготовления коробов для транспортировки сернистого газа.

Многослойная структура газохода, изготовленного намоткой, включала химически-стойкий и силовой слои стеклопластика. Химически стойкий слой толщиной 2,7 мм состоял из 2-х слоев стекломата 300гр/м2, содержащих приблизительно 93% эпоксивинилэфирной смолы Дион и 3-х слоев армирующего холста плотностью 450 гр/м2, содержащего 73% смолы. Этот химически стойкий слой имел толщину 3,1 мм. Внешний атмосферостойкий и огнестойкий слой состоял из чередующихся слоев - из С-стекла или синтетической вуали, пропитанных смолой марки Полилайт 850-840. Содержание смолы в стеклопластике газохода составляла 46,5%.

Разрушающее напряжение стеклопластиковой стенки при растяжении и сжатии соответственно равно 146 и 221 МПа, ударная вязкость 150 кДж/м2.

Для предотвращения внезапного отказа газохода были проведены испытания химически стойкого слоя в экстремальных по температуре точках, действующей установки 59/20, где использование стеклопластика не планировалось - при температурах 220 и 260 оС.

Образцы химически стойкого слоя размерами 150*15*3,1 мм через технологические отверстия вводили в установку, используя фторопластовую ленту. Выемка образцов проводилась через 6, 8, 12, 16, 18 часов при 260 оС и 24, 48, 96, 120, 144 часов при 220 оС. Наблюдения показали, что химзащитный слой становится проницаем для сернистого газа при уменьшении массы исходного материала на 15-20% от исходной, что соответствует температурному коэффициенту термоокислительной деструкции 1,7. По-видимому, термоокислительная деструкция стеклопластика отвечает кинетике гетерогенного процесса в переходной области. Энергия активации деструкции составляет 32 кДж/моль, что отвечает переходной области процессов нулевого порядка.

Учитывая результаты лабораторных и форсированных промышленных испытаний, срок службы газохода, может быть, рассчитан по уравнению:

где t1 и t2 - время жизни при температурах T1 и Т2;

1,7 - температурный коэффициент процесса термоокислительной деструкции стеклопластиков в переходной области.

Величина срока жизни стеклопластика при 260 оС как показал эксперимент в натурных условиях составляла от 12 до 16 часов. Подставляя эти значения t2 в формулу, получили срок жизни газохода при эксплуатации в штатном режиме от 166901 до 227760 часов или от 19 до 26 лет.

Натурные обследования газохода, пуск которого состоялся в августе 2003 года, показали, что после 6 месяцев эксплуатации каких либо признаков поражения внутренней поверхности не происходит.

Обсуждение результатов

Первый опыт создания и внедрения стеклопластиковых конструкций на основе эпоксивинилэфирных смол Дион показал, что с точки зрения безотказности и повышения ресурсов технологического оборудования они весьма перспективны и получат широкое применение в практике антикоррозионных работ на нефтехимических предприятиях.

Опыт работы с Дион 9100 показал, что качество стеклопластиковых изделий в значительной степени определяется соблюдением технологического регламента формования стеклопластика. По этому в ходе изготовления изделий этому аспекту внедрения химически стойких стеклопластиков следует уделять особое внимание.

Автор: А. П. Александров

Научный руководитель - д.т.н., профессор, В. Г. Макаров

Самарский государственный технический университет

Полезная информация. К списку статей:

- Раздел 1 О стеклопластике и искусственном камне Цветовая гамма

- Раздел 2 Бассейны и водные аттракционы из стеклопластика

- Раздел 3 Примеры применения стеклопластика и искусственного камня в различных областях промышленности

г.Искитим, ул.Советская, 252/9

режим работы: пн-пт: 9:00-18:00

>> Контакты компании и филиалов

- Бассейны, купели, фонтаны и водопады

- Водные аттракционы, водные горки

- Оборудование для бассейнов, фонтанов и аквапарков

- Резервуары и емкости, очистка стоков, дренаж

- Оборудование для промышленности и лабораторий

- Купола для храмов и ритуальные принадлежности

- Строительство и интерьер, благоустройство города

- Продукция для спорта, отдыха, рыбалки и охоты

- Продукция для сельскохозяйственной отрасли

- Продукция для транспорта

- Проектирование и строительство аквапарков

- Проектирование и строительство бассейнов (стеклопластиковые и бетонные)

- Проектирование и строительство систем водоочистки и водоотведения

- Проектирование и изготовление куполов

- Проектирование и производство изделий по индивидуальным заказам

- Строительно монтажные работы. Шеф-монтаж

- Гарантийное и сервисное обслуживание

- Ремонт катеров, лодок и катамаранов

- Стеклопластик: описание, характеристики, и экономичность изделий

- Искусственный камень: описание, характеристики, и экономичность изделий

- Стеклопластик в судостроении: лодки, катамараны, яхты ...

- Применение композитных материалов в промышленности и С/Х

- Стеклопластик и искусственный камень в строительстве и архитектуре

- Бассейны, фонтаны и водопады из композитных материалов

- Водные горки и аттракционы

Вас отделяет всего один звонок!

Все права защищены. Полная перепечатка материалов запрещена. Цитирование материалов сайта разрешено при установке активной ссылки на сайт VelesSib.ru